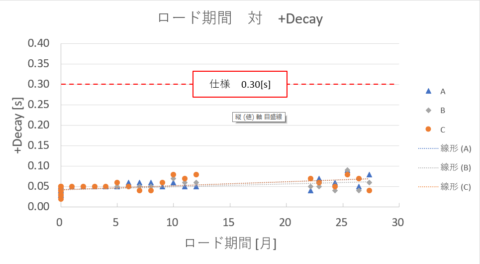

F2各種は長期稼働試験を実施しており、開始から2年4か月経過した現段階でも除電性能は変わらず、仕様の0.3sを満たし、0.15s以下の除電スピードを保っております。

一般的にはイオナイザは電極の清掃が必要となりますが、F2の放電電極の母材となるマイカは外部からの力に弱いため、電極表面の清掃により力が加わると、表面の金属パターンが剥がれるなど故障を引き起こす原因となります。

清掃を行わずとも下記グラフの通り性能を維持し続けますので、電極表面の清掃は行わないでください。

また、上記のように電極に異常が生じた際はコントロール基板上でエラーを知らせるLEDランプが点灯しますので、その際は弊社へご連絡ください。

除電性能が大きく低下することはないものの、稼動を継続していると一定の範囲内で数値は変動します。

これは周囲の環境による要因が大きく、特に温湿度は電極の表面抵抗値・静電容量に影響を与え、放電の状態が変化し除電性能が変動します。

稼働時間が長期になるにつれて周囲環境から影響を受けやすくなり変動が大きくなる傾向があります。

そのため環境をコントロールしていない、またはできない現場や除電性能のわずかなブレを気にされる現場においては、1年程度での電極の交換を推奨しております。

F2シリーズ 及び F2シリーズを組み込んだファンタイプM1には、電源投入からイオン発生開始までの間に1分間のアイドリング期間が設けられています。アイドリングは、イオンブレードに備え付けられたヒーターによる予備加熱を行っており、アイドリング期間後も引き続き行われています。

ヒーターによる加熱はイオンブレードの除電性能を安定化、特に動作環境の影響を改善する重要な機能です。

アイドリングを行わない場合は、周囲環境や利用方法の影響を大きく受けて一時的な性能の低下を引き起こし、最悪の場合には製品自身が故障と誤認してしまう可能性があります。そのためアイドリングによる予備加熱が非常に重要となっています。

アイドリングとヒーターの設定は、イオン発生に関するパラメーターと同様にカスタマイズ可能なものとなっています。

これらのパラメーターは、特に以下の要因から受ける影響を加味して決定しています。

・ イオンブレード周囲の環境(風の有無等)

・ イオンブレードの取り付け方法

標準品のF2シリーズは、“無風”かつ“ブレード部分が空中に浮いている”状態での利用に最適化しています。

お客様のご利用状況が標準品の想定状況と大きく異なる場合は、パラメーターの最適化で除電性能を改善することができる可能性があります。

ぜひご相談ください。

イオナイザーは、放電により発生するイオンで帯電物を除電しますが、放電を起こすためには通常数kV~10kVの高電圧が必要と言われています。

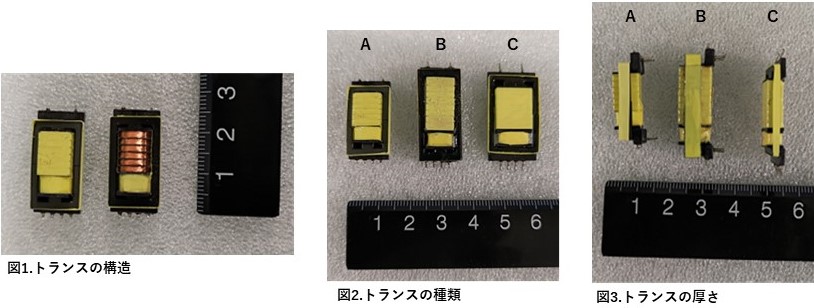

その高電圧はトランスで発生させますので、イオナイザーには高耐圧の特殊仕様トランスが使われています。

弊社では独自にトランスを開発し、それを使っています。弊社トランスの特徴は以下のとおりです。

1. 小さい

トランスは放電電極に近いところへ配置した方が、高圧用ケーブルを使わなくて済み、除電特性も安定します。そのため、放電電極が搭載されている基板に載るくらい小さくしました。 トランスの耐圧を上げるには大きくする必要がありますが、弊社では針による放電ではなく、誘電体バリア放電という方式を採用していますので、針の方式に比べて放電電圧を2~3kVと小さく出来ますので、トランスを小さくすることが可能になります。

2. 動作周波数が高い

弊社のLIAC方式はパルス電圧駆動ですから、動作する周波数が高いと、印加するパルス電圧の幅を狭くすることが出来ますので、消費電力が抑えられます。そうしますと、トランスを駆動するトランジスタの発熱が抑えられますので、放熱するための仕組みが不要または簡易になり、駆動回路を小さく出来ますので、装置の小型化にとって非常に重要です。

弊社のイオナイザーは、電源に24VのACアダプタを使うことを標準にしていますので、24Vから2~3kVに昇圧出来る大きな巻線比が必要になり、これが大きいとトランスの動作周波数を下げてしまいます。弊社のLIAC方式電源は、トランス巻線比以上に出力電圧が出る工夫をしていますので、巻線比を抑えることが出来、約100kHzでの動作が可能になっています。

上記特徴を有しながら、用途に応じて使い分けられるよう、弊社ではいくつかのタイプのトランスを開発しましたので、以下に紹介します。

図1に示しますように、耐圧を確保するために2次巻線は、分割タイプを採用しました。絶縁テープを除去した部分が2次巻線です。

図2、図3に示しますように、イオナイザー用として3種類のトランスを用意しました。其々で巻線比や許容消費電力が異なっています。

弊社のイオンブレードF2にはAを使っています。BはAよりも巻線比を大きくし、より出力電圧を大きくしています。

Cは非常に薄いことが特徴で、実測値で5.5mmですので、より薄いイオンブレードを作ることが可能になっています。

このように、用途に応じてイオンブレードやイオナイザーが作れるよう、準備していますので、お客様に最適なイオナイザーを作ることが出来ます。

遠慮なく、ご相談ください。

F2シリーズは動作上の不具合が生じた場合に、運転を停止しエラーランプにてエラーを通知します。

【エラー要因】

エラーとなる具体的な要因の例として下記の様なものがあげられます。

1. 人・物がイオンブレードに触れている場合

2. イオンブレードに明らかな異物の付着がある場合

3. 多湿環境下においてイオンブレードが吸湿した場合

4. 長期使用によってイオンブレードが摩耗した場合

5. その他故障等

要因2.3についての詳細はQ.イオンブレードの寿命はどれくらいですか?をご参照ください。

【エラーからの復帰方法】

エラー要因を取り除いてから電源を再投入することでエラー状態から復帰することができます。

エラーが発生した際には以下図1.エラーからの復帰手順をご参照ください。

図1.エラーからの復帰手順

弊社のイオンブレードの特長の一つとしてパラメーター変更の機能があることをご紹介しております。

図1.電源制御GUI/パラメーター変更(FEATURE-ION BLADE 5つの特長-特長4)および、下記リンク先を参照してください。

FAQ:【リニアインターバルAC方式とは?】 [新しいタブが開きます]

FAQ:【イオンバランスとその制御とは?】 [新しいタブが開きます]

パラメーター調整による効果はどの程度のものなのでしょうか?

具体的なアプリケーション例で「除電時間」と「イオンバランス」の測定結果を比較してご紹介いたします。

パラメーター調整はユースケース:【フラットエアーノズルとの組み合わせ】 [新しいタブが開きます]の測定の中で行いました。

測定の詳細につきましてはリンク先の記事をご参照ください。

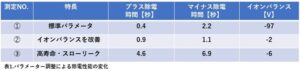

測定No.①・・・標準パラメーターによる除電時間、イオンバランス

測定No.②・・・「プラス波形の回数を選択」プラス波形の発生回数を増やしました

測定No.③・・・「パルス間隔を選択」イオンの発生間隔を長く設定しました

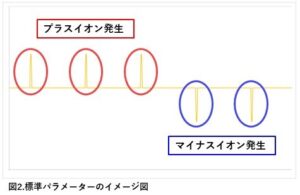

下図2は測定No.①標準パラメーターのイメージ図です。

赤枠の3回プラスイオン発生と青枠の2回のマイナスイオン発生を交互に繰り返しています。

(イオン発生イメージの詳細はFAQ:【リニアインターバルAC方式とは?】 [新しいタブが開きます]をご参照ください)

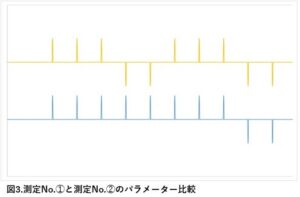

下図3は測定No.①標準パラメーター×2周期分(黄色)と、測定No.②プラス波形発生回数を増やしたパラメーター(水色)のイメージになります。

測定No.②は時間あたりのイオン発生の回数に違いはありませんが、プラスイオンの発生回数が増えてマイナスイオンの発生回数は減っています。

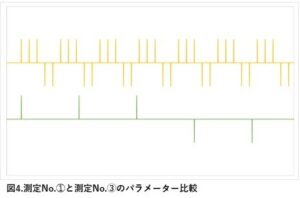

下図4は同様に測定No.①標準パラメーターと測定No.③のパラメーター(黄緑)のイメージ比較になります。測定No.③ではイオン発生の間隔が標準の7倍程度と時間あたりのイオン発生回数が少なくなっています。

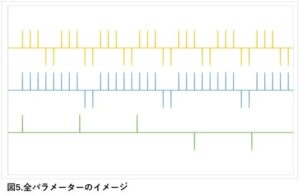

下図5は測定No.①~③のパラメーターを全てを並べました。

測定No.①、標準パラメーターの特長としてイオンバランスがマイナスに偏っている点が目につきます。

イオンブレードの標準パラメーターは近接無風での使用を想定し、プラスマイナスどちらもバランス良く除電できるように調整を行っています。

一方今回のアプリケーションではコンプレッサーエアーを用いて500mm先までイオン搬送を行っているため、標準のパラメーターではバランスの良い除電を行えませんでした。

次に測定No.②でプラス波形を増加させイオンバランスの偏り解消を目指しました。これによりイオバランスが0に近い値まで改善に成功しています。

測定No.③の除電性能は②と比較して除電時間が5~6倍程度と遅く一見するとメリットがないように見えます。しかし、イオンブレードの寿命が7倍程度(計算値)まで長くなるほか、電子部品業界での「スローリーク」を求める流れなどもあり有用なパラメーターとなる可能性があります。

イオナイザーに求める性能が測定No.➁のような高いイオンバランスや、測定No.③のようにスローリーク、イオンバランスをあえてどちらかにアンバランスにするなど、お客様ごとの要求仕様に合わせてパラメーターを調整することでより効果的な除電が可能となります。

イオンブレードは放電を利用したイオン発生方式のため、針型と同様に稼働時間に伴い徐々に性能が低下しますが、数週間に一度電極清掃を行わなければならない針型に対し、誘電体バリア放電を使用するイオンブレードでは、1年以上ノーメンテナンスでご利用いただけます。

寿命については様々な環境で使用されることを想定し1年間を目安としておりますが、社内での連続運転試験や、実際にお客様のクリーンルームでの稼働においては、1年を超えてもノーメンテナンスで稼働し、初期と同等の除電性能を維持しています。

また帯電の状態は現場によって様々であり、それぞれ必要な除電性能は異なります。数年間ノーメンテナンスでも充分静電気問題を抑えることが可能な事例もあるため、初めてイオンブレードをご採用いただく際は、過去の類似事例などのご紹介も可能ですのでお気軽にご相談ください。

下のグラフは社内で実際に1年間連続運転を行った際の除電性能のデータです。1年後の時点で仕様の0.3[s]以内を維持し、

性能の変化は+Decay,-Decayともに初期状態(0カ月)と比較して0.1[s]以内とわずかな低下に抑えられています。

【試験環境】

温度:20~25[℃]

湿度:14~65[%]

【測定条件】

無風

チャージプレートモニタ □150mm

距離:10[mm]

【サンプル】

F2 270mm一体型 3本(A,B,C)

ブレードの性能低下の要因は主に2つあり、1つは放電による摩耗です。イオンブレードは誘電体バリア放電を効率よく行うため、突起を設けた電極が形成されていますが、放電を繰り返すうちにこの突起が摩耗し、イオンの発生効率が低下します。

2つめは電界による塵埃の吸着です。イオンブレードに印加された高電圧によって発生した電界で周囲の塵埃が吸着され、ブレード表面に堆積することで放電が阻害されます。塵埃の量や種類は環境により異なるため、劣化の速度も環境によって左右されます。

またイオンブレードの母材は吸湿しやすい性質を持っています。高湿度環境はブレードの電気的特性(表面抵抗値・静電容量)を変化させ寿命に悪影響を及ぼすため、対策としてヒーターが搭載されております。仕様で規定する温湿度範囲を超えて使用した場合、ヒーターによる除湿が不十分となり動作が不安定になる可能性がありますので、使用環境が範囲外となる場合はお問い合わせください。

カスタムによる対応(下表参考)などお客様の環境に合わせた使用方法ご提案をさせていただきます。

母材につきましては今後2年以内の実用化を目指し、吸湿しにくい素材を使用した電極の開発を進めており、さらなる使用環境の拡大を見込んでおります。

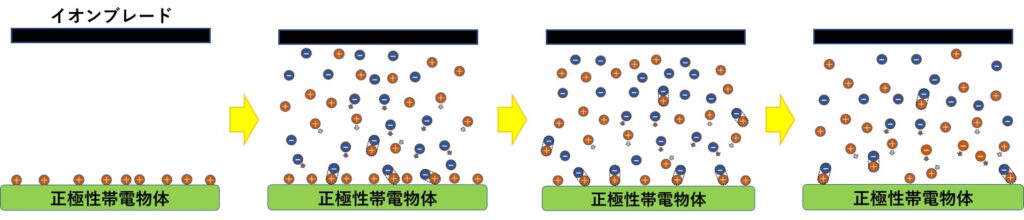

弊社イオンブレードは、放電極で誘電体バリア放電を起こしプラスイオンとマイナスイオンを生成します。このイオンを除電対象物に照射することにより対象物に帯電している電荷を中和します。プラスイオンとマイナスイオンが同等にバランスよく生成されていれば、対象物の荷電中和後にも対象物が帯電することはありません。(図1)

しかしながら、それぞれの生成量が偏っている場合、対象物を更に帯電したり、中和後に逆帯電してしまいます。例えば、正極性帯電物体にプラスイオンがマイナスイオンに比べて多いイオンを照射すると、更に正極方向に帯電させてしまいます。また、マイナスイオンが多い場合は、一度は帯電物体が荷電中和されますが、更にマイナス過多のイオンにより負極性に逆帯電させられてしまいます。このようにイオンブレードから生成されるプラスイオンとマイナスイオンのバランスを考慮することは重要です。

図1.イオンによる荷電中和

イオンバランスで考慮しなければならないのは① 対象物の帯電電圧、② 対象物までの距離、③ 無風/有風、④ 除電する環境、⑤ イオンの照射時間などがあります。

⑤に関しては対象物がベルトコンベアなどで移動している場合、イオナイザがイオンを照射している時間は限られます。したがって除電性能の高い(発生イオンの多い)イオナイザを使うか、または対象物の帯電極性が決まっているならば意図的にイオンバランスを偏らせた使い方が想定されます。具体的には対象物が前段階の工程により正極性帯電をしているならば、イオナイザのイオンバランスをマイナス方向に設定してより多くのマイナスイオンを照射することにより短時間に荷電中和することも可能です。

また、プラスイオン、マイナスイオンの生成量は環境によって変わる場合があります(④)。湿度の低い環境でプラスイオンの発生量が多い場合は、同様にイオンバランスをマイナス方向に設定してバランスをとる必要があります。

弊社イオンブレードはLIAC方式によりイオンバランス調整機能が付いていますので、状況に応じてきめ細かく制御することが可能です。図2は一例として弊社製品でイオンバランスを制御したときの帯電電圧です。

それぞれの状況によりイオンバランスをとるための調整方法が異なりますので、ご相談ください。

図2. イオンバランス調整機能による帯電電圧

イオナイザーは帯電物を除電するために、イオンを帯電物にぶつけることで帯電を中和します。その為、対象物に触れること無く除電が出来ます。この場合、対象物がプラス(+)に帯電しているのか、マイナス(-)に帯電しているのか分かりませんので、通常はプラス、マイナス両方のイオンを放出します。イオンは放電により発生しますので、数kV~10kVの高電圧を放電用電極(以下電極)に印加します。電極は一般的には針状のものが使われ、点放電と呼ばれていますが、弊社では「誘電体バリア放電」と呼ばれる面放電を採用しています。次に電極に電圧を印加する方法は、大きくDC方式とAC方式があります。空間イオンバランスやイオン放出の長期安定などの優位性は、AC方式が適しているため、F2ではAC方式の一種で弊社独自のリニアインターバルAC方式(以下LIAC方式)を採用しています。本方式は弊社で特許を取得しており、以下のような特徴があります。

1.発生させるイオンの量をプラス、マイナスそれぞれを独立して無段階(リニア)に調整出来ますので、イオンバランスが細かく調整出来ます。

2.プラスイオンとマイナスイオンの発生タイミングを自由に制御出来ます。

3.間欠動作(インターバル)の為、消費電力が少なく、高電圧発生用トランスも小さくなりますので、高電圧発生回路が小さく出来ます。

上記のような特徴を有するLIAC方式について、以下に説明します。

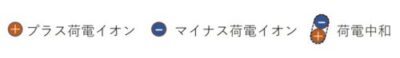

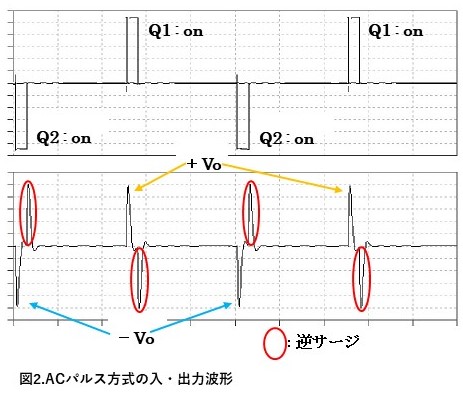

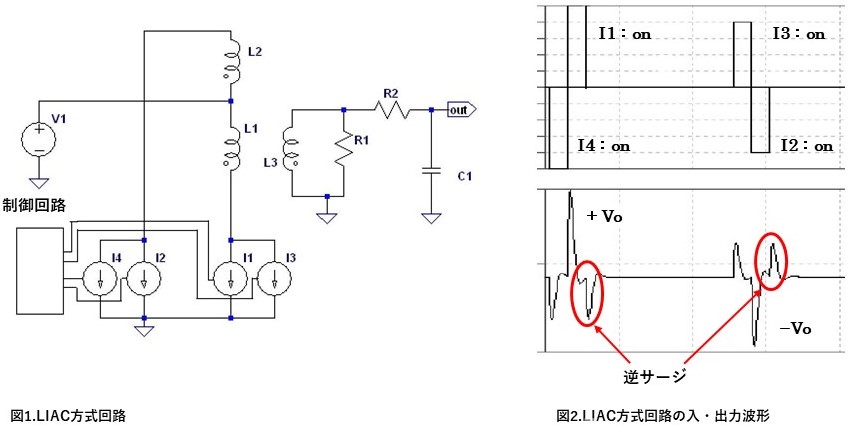

プラス電圧の放電ではプラスイオンが発生し、マイナス電圧の放電ではマイナスイオンが発生しますので、図1に示す従来のAC方式駆動電圧では、プラスイオンとマイナスイオンが交互に発生することが分かります。但し、商用周波数(50/60Hz)のような低い周波数では、トランスが非常に大きくなりますので、通常は周波数を数十kHzに上げて、トランスを小さくしています。その結果、プラスイオンとマイナスイオンの発生タイミングが近くなってしまい、電極の近くでプラスイオンとマイナスイオンが結合し、対象物まで届かないということが起きます。発生したイオンの50%以上が結合する場合もありますので、相当に無駄が多いことが分かります。

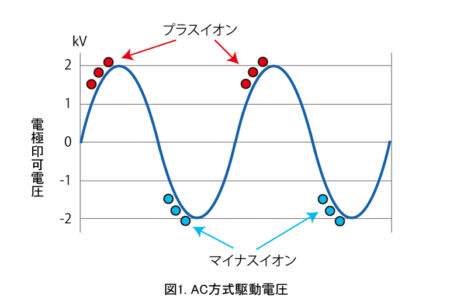

これを防ぐ為に図2に示しますように、プラス電圧とマイナス電圧を印加する間隔(インターバル)をとって駆動する方式があり、これであれば発生したイオン同士が結合することを防ぐことが出来ます。但し、インターバルによる動作をさせると、図2に示しますように、駆動パルスが無くなるタイミングでトランスの2次巻線の電圧が大きく変化(逆サージ)することが知られており、この電圧により、本来出したい極性のイオンと逆極性のイオンが発生するという問題が起きます。

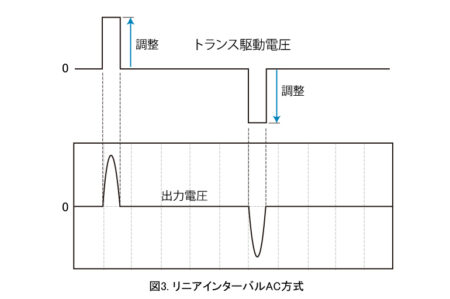

LIAC方式は1次巻線の駆動回路を工夫することで、図3に示しますように、この逆サージ電圧を無くすことが出来ますので、本来意図したイオンを出すことが可能になっています。

次に発生するイオンの量は放電電圧に比例しますが、弊社LIAC方式はこの電圧を無段階に制御することが出来ますので、イオンの量も同様に制御出来ます。除電対象物の状態に合わせて、細かく除電を制御したい用途にもお使いいただけます。数kVの高電圧を発生させるにはトランスを使いますが、この場合、トランスの1次巻線に印加した電圧がトランスの巻線比倍されて、2次巻線に出力されます。例えば、1次巻線の印加電圧が24Vで巻線比が100であれば、2次巻線には24V×100=2,400Vが出力されます。ここで出力電圧を変えるには、1次巻線の印加電圧を変えるか、巻線比を変えるしかありませんが、どちらも非常に難しいので、出力電圧を連続的に変えるのは不可能とされてきました。しかし、弊社独自のLIAC方式では、1次巻線を単なるスイッチングではなく、電流駆動にしてその電流を制御することで出力電圧を制御することを可能にしました。

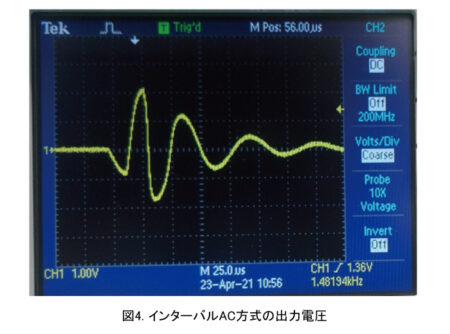

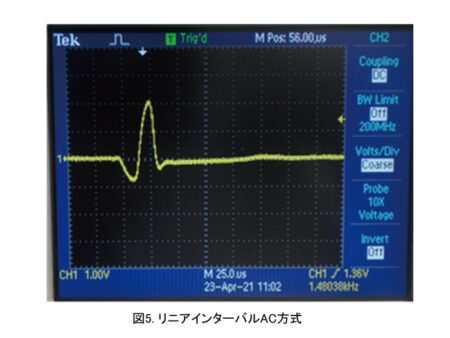

LIAC方式による逆サージ電圧を無くす効果について、実際のオシロスコープでの波形を以下に示します。図4がLIAC回路無し、図5がLIAC回路有りでの出力電圧波形です。

FAQ詳細 「リニアインターバル方式(LIAC方式)とは?-Part2-」へ続きます。

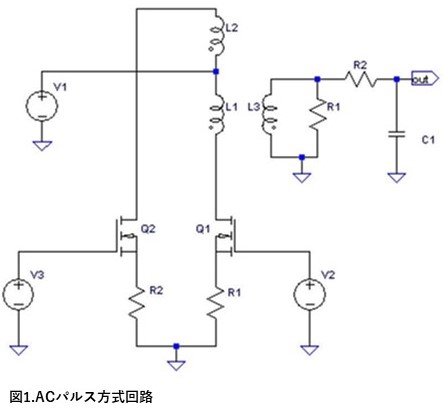

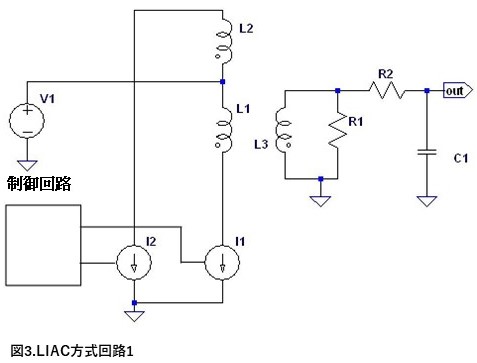

弊社ではイオナイザー用の放電電極駆動にイオンの発生が自由に制御出来るLIAC方式を採用していることをFAQ詳細「リニアインターバル方式(LIAC方式)とは?-Part1-」にてご紹介しておりますが、こちらではLIAC方式の電源回路についてご紹介します。

LIAC方式はACパルス方式と言われる方式を弊社独自に改良し、特許を取得した技術です。

通常のACパルス方式は図1に示しますように、センタータップのあるトランスの1次側のコイルL1、L2をトランジスタQ1、Q2で交互にスイッチングして2次側に高電圧Voを出力します。Q1、Q2のon-offとVoの関係を図2に示します。このように、Q1がonするときにプラス側の出力+Vo、Q2がonするときにマイナス側の出力-Voが出力されます。また、Q1、Q2がoffするときに、逆サージ電圧が発生します(赤〇で図示)。

ここで、出力電圧Voは1次巻線L1、L2と2次巻線L3の巻線比で決まる電圧になります。大雑把に言えば、1次巻線の電圧V1が24Vで巻線比が100であれば、

Vo=V1×100=2,400Vになり、Voの大きさを変えるには、V1か巻線比を変えなければいけませんが、巻線比は変えられませんし、電流容量の大きいV1を可変にすることも容易ではありませんので、出力電圧Voを自由に調整することは難しいと言えます。

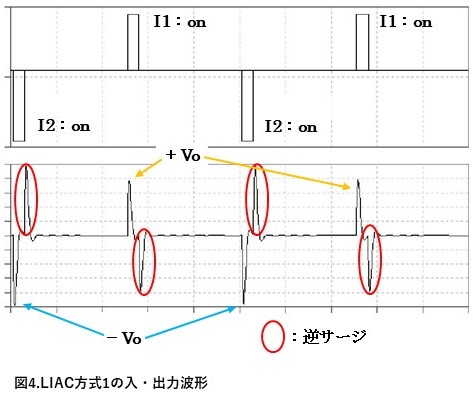

それに対して、LIAC方式は図3に示しますように、トランスの1次側に流す電流I1、I2を制御してスイッチングしています。この電流値を制御することで、出力電圧の大きさを自由に制御出来ますので、プラス電圧とマイナス電圧をそれぞれ独立に制御することが可能になります。図4に示す波形では、プラス電圧を発生させる電流I1をマイナス電圧を発生させる電流I2より小さく設定していますので、+Voの方が-Voよりも小さくなっていることが分かります。

ただ、どちらの方式でも逆サージ電圧が本来の出力電圧+Vo、-Voと同じ程度出ていますので、ここでもイオンが発生し、これは本来の出力電圧で発生したイオンと逆極性ですので、相殺してイオン数が減少する上、相殺の程度も一定ではありませんので、プラスイオンとマイナスイオンの制御がうまく出来ません。

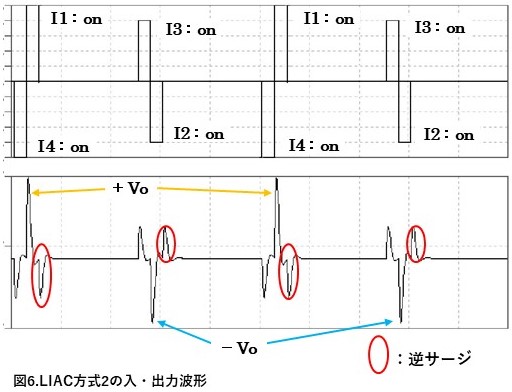

そこで、これを改善する為に図5に示しますように、1次巻線L1に流す電流をI1、I3に分け、L2に流す電流もI2、I4に分け、それぞれのon-offのタイミングを制御します。この動作を図6で説明します。

まず、I4がonし、I4のoffのタイミングでI1がonします。こうしますと、図2、図4に示しましたように、I4のoffのタイミングで逆サージが発生しますので、そのタイミングで+Voを発生させるI1をonさせますと、逆サージと本来の+Voが加算されて、約2倍の電圧になります。-Voの場合もこれと同様に、まずI3がonし、そのoffのタイミングでI2をonさせます。そうしますと、先ほどの+Voと同様に逆サージが加算された約2倍の-V0が発生します。+Voと-Voは逆サージの約2倍になりますので、逆サージで発生する逆極性のイオンの影響を受けにくくなります。

また、出力電圧が約2倍になりますので、トランスの巻線比もその分小さく設定出来ますので、トランスの動作周波数を高く出来ます。

これにより、放電電極を駆動する電圧Voの値を自在に制御する高速の駆動パルスが作れますので、省エネで精度の高いイオナイザーを作ることが出来ます。

FAQ 詳細 「リニアインターバル方式(LIAC方式)とは?-Part3-」へ続きます。

前回、イオナイザー用の電源回路についてFAQ詳細「 リニアインターバル方式(LIAC 方式)とは?-Part2-」にてご紹介しましたが、今回はその続きとなります。

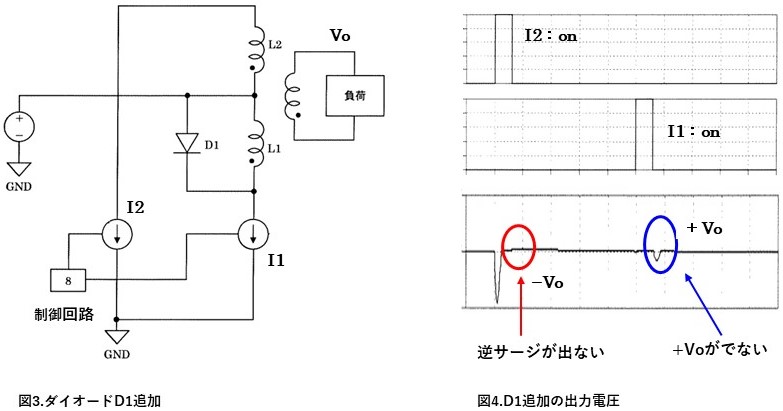

前回ご紹介の電源回路は、図1に示しますように、トランスの 1 次側に流す電流を制御することで出力電圧を制御し、発生させるイオンの量を自由に制御出来ることと、逆サージを利用して出力電圧を大きくして、出力電圧+Vo、-Vo の直後に出る逆サージの影響を小さくしていることを説明しました。

しかし、図2の赤丸で示しますように、まだ本来の出力電圧+Vo、-Vo の直後に不要な逆サージが残っており、ここでもある程度のイオンが発生しますので、精度良くイオン発生量を制御する上での妨げになります。その為、弊社の電源回路には、これを除去する回路を搭載しています。以下にその動作概略を説明します。なお、図と説明を簡略にする為に、制御電流を I1 と I2 にまとめた回路を使います。

逆サージは、片方の 1 次側のコイルに流れていた電流が急に止まることで、コイルに蓄積された電流がもう片方の 1 次側コイルに流れることで発生します。そこで、図3に示しますように、片方の1次側コイル L1 に並列にダイオード D1 を接続して、L1に電流が流れないようにしてみます。こうしますと、図4に示しますように、L2 に電流を流すことで発生する出力電圧-Vo の直後の逆サージが出ないことが分かります。但し、本来の電流 I1 がL1 に流れず、ダイオード D1 に流れますので、+Vo も発生しません。これは L2 でも同様で、L2 に並列にダイオードを接続すれば、+Vo 直後の逆サージは発生しなくなり、同時に-Vo も発生しません。このようにダイオードに 1 次側コイルの蓄積電流を流すことで逆サージは出なくなることが分かります。

そこで、図5に示しますように、1 次側コイル L1 と L2 に並列に、イオード D1、D2 をスイッチ S1、S2 を介して接続し、出力電圧を出すタイミングだけダイオードを無効にするようにしました。これにより、1 次側コイルの制御電流 I1、I2 が on→off になった時のコイルに溜まった電流をダイオード D1、D2 に流すことで逆サージを発生させないようにすることが出来ました。

この結果、図6に示しますように、出力電圧−Vo、+Voの直後に逆サージが出ることがなくなりました。なお、本回路は弊社にて特許を取得しています。