i-senseによるイオン生成の検知

生産ラインで除電器に何らかの問題が発生して除電性能が低下した場合、製品の品質や歩留まりに大きな影響を与えてしまいます。

通常は定期的に除電性能を検査することにより安定した生産を行いますが、ラインでの生産中に突発的な故障が起きた時は、その後の製品に影響を与えてしまいます。この様な状況を避けるためには常時監視して異常が起きたら即時に警告を発する仕組みが必要となります。

弊社で製品化している液晶、有機EL基板搬送ライン向けイオナイザには、放電時に発生する電流変動を2秒毎に観測する監視システムが備えられています。

また、異常発生時に工場の集中管理システムに即時に通信することにより、品質の確保と歩留まり低下による損失を抑えることができます。

(1)放電電流測定による監視( i-sense)の仕組み

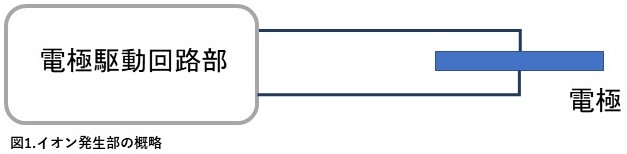

弊社では、放電電極駆動にリニアインターバルAC方式(LIAC方式)を採用しています。図1では電極駆動回路部と電極の概略例を示しており、プラスの高電圧パルスを電極に印加することにより電極での放電を引き起こし、イオン発生が行われます。

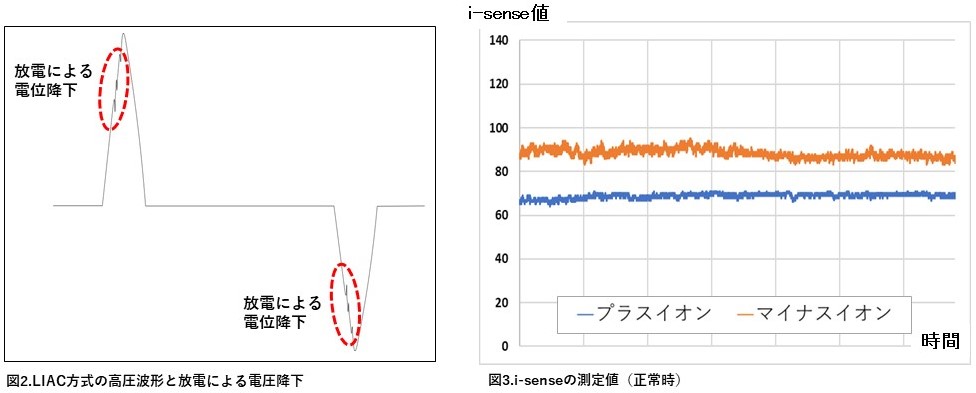

この時、放電電流による電圧降下を検知して(図2)積算された電流量を数値化されたものがi-sense値です。(図3)

したがって、i-sense値は放電量(イオン発生量)を代替するものと言えます。

(2) 検出される放電異常例

i-senseによる放電監視ではいくつかの異常を検知することができます。

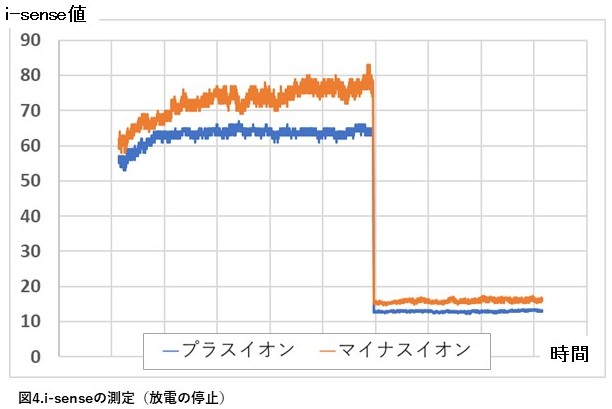

① 無放電の検知

何らかの原因により電極で放電が停止した場合、i-sense値はほぼゼロとして計測されます。

このような時には、即時に生産ラインなどを止めるなどをして製品への影響を最小限に抑えることができます。(図4)

② 除電性能の劣化の検知

イオナイザを長期間使用していると電極寿命によりイオン発生量が減少してしまい、除電性能が劣化してきます。

劣化したままでの継続使用は、製品歩留まりへの影響があり適切な時期での電極交換が重要です。i-sense値の監視により電極の劣化を判断できます。

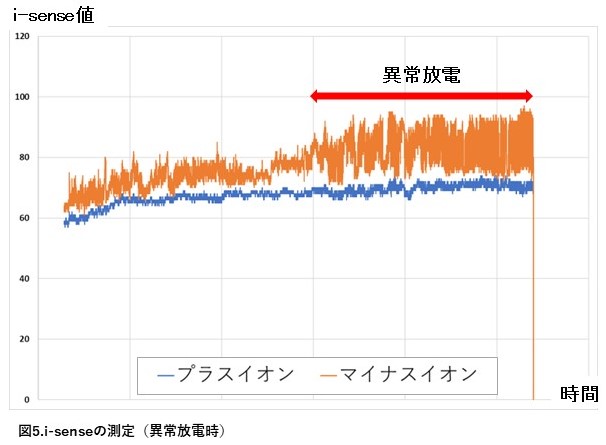

③ 異常放電の検知

電極のなんらかの異常により放電が不安定になった場合は、イオンバランスを崩す可能性があります。

例えば、プラス方向にイオンバランスが崩れると除電ではなくプラスへの帯電をさせてしまい、歩留まり悪化を引き起こすため即時の停止が必要です。(図5)